はんだごて不要でメンテナンス性向上

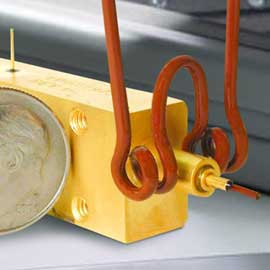

IHによるはんだ付けは、精密な電磁界を使用して2つ以上の導電性材料(金属)を加熱し、接合材料の融点未満の温度で溶融する半田でそれらを接合するプロセスです。

密度の高い接合をすばやく低コストで行えるのが特徴です。

誘導加熱(IH)のはんだ付け適用事例動画

はんだ付け処理の概要

はんだ付けはろう付けとは異なり、低温で行われます。ろう付けと比較すると、はんだ付けは接合部がわずかに弱い場合がありますが、小型部品などの一部の用途には適しています。

またはんだ付けは、接合部の溶融を伴う溶接とも異なります。

はんだ付けアプリケーションに IH を使用することは、多くの利点があります。

よくある問題点

- 強度がそれほど無い

- 疲労に対する抵抗力が少ない

- 使用できる温度範囲は170°C以下

上手なはんだ付けのこつ

- 表面の清浄度が重要

- 両方の金属の接続点の温度を同時に同じ温度にする

- 温度が高すぎると丈夫なはんだ付けにならない

- 糸はんだや棒はんだの代わりに、加熱前に接続部分の形に仕上げたはんだをおく

高周波誘導加熱(IH)活用による利点

急峻な加熱

IHは急峻な加熱が可能です。使用するワークピースとシステムによっては、このプロセスに数秒しかかからない場合があります。したがって、金属をすばやくはんだ付けしたい場合には、IH が最適です。

高い再現性

IHはプロセスが設定されると、何度でも同じ結果が期待できます。これは、はんだごてやトーチで見られるバラつきの可能性を最小限に抑えるのに役立ちます。

精密な制御

IHによる精密な加熱により、熱ストレスを回避しながらプロセスを制御できます。 最終的に、特定のアプリケーションにおける IH システムの効率は、次の 4 つの要因に左右されます。

- ワーク自体の特性

- インダクタの設計

- 電源容量

- アプリケーションに必要な温度変化量

IHはんだ付けが仕様に合致するかどうか、お気軽にご相談ください。

はんだ付けのアプリケーションノート

はんだ付けのアプリケーションノート(適用事例)を準備しております。

ご希望の方は、「お問い合わせフォーム」よりご遠慮なくお問い合わせください。