製造工程でも脱炭素化

電気自動車(EV)の普及は着実に進んでおり、脱炭素化など環境面で大きなメリットがあります。

一般的なEV は、内燃エンジン車に比べて可動部品が約90%少なくなっています。

これは製造現場において、組み立てに必要な部品が減り、複雑さが軽減され、パッケージが軽量になることを意味します。

自動車の製造工程で金属部品を加熱する方法として、誘導加熱(IH)が製造工程の脱炭素化、作業環境の改善のために注目を浴びるようになってきました。

また誘導加熱(IH)は、従来の火炎や炉を使用した加熱方法に比べて、再現性や正確さ、効率性などの点で優れていることが多いです。

EV製造工程での誘導加熱(IH)の適用例

ハウジングとステーターの焼き嵌め

ステーターは軽量なアルミニウムのハウジングの中に焼き嵌めで嵌め込まれます。

アルミニウム製ハウジングは、ハウジングとステーターの干渉嵌合により、200~300℃に加熱され、アルミニウムが膨張することで、ステーターをハウジング内に容易に配置できるようになります。

アルミ製ハウジングの加熱には、通常、内径(ID)誘導コイルが使用されます。

内径誘導コイルは外径(OD)誘導コイルに比べて効率が悪いため、コイルとアルミ表面の隙間を最小限にする必要があります。

ローター内側のスチールシャフトの焼き嵌め

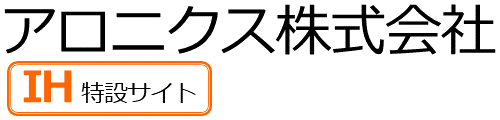

電動モーターのステーター内のローターは、発生する熱を除去することが難しいため、動作中の渦電流による発熱を抑えるため、鋼板の積層で作られています。

誘導加熱コイルは、スチールを外側から、または内側から加熱するように設計することができます。

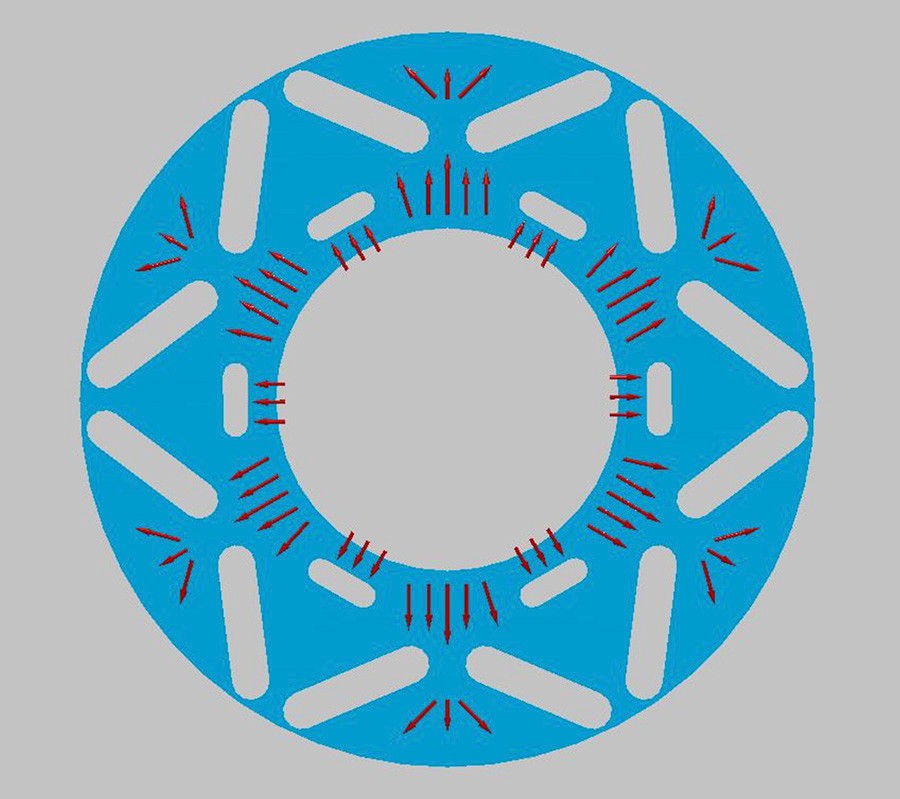

誘導加熱によって発生する熱は、コイル表面から数ミリに限られ、OD誘導加熱コイルは磁石のスペースと円周の間の薄い部分を過熱してしまうので推奨されません。

ローターアセンブリ内のスチールラミネートを加熱する唯一の方法は、アセンブリの内側でコイルを使用することです。表面全体に均一な熱伝達を行うには障害がありますが、この内径加熱により、アセンブリへのエネルギー供給がより良好になります。多くの設備で複数の加熱ステーションを使用する必要がある場合でも、ラミネーションアセンブリを所定の温度まで迅速に加熱することができます。

内径加熱でのスチールローターのスチールラミネータの熱伝達

外径加熱でのスチールローターのスチールラミネータの熱伝達。

この場合、外径上の薄い部分に電流が集中し過熱してしまいます

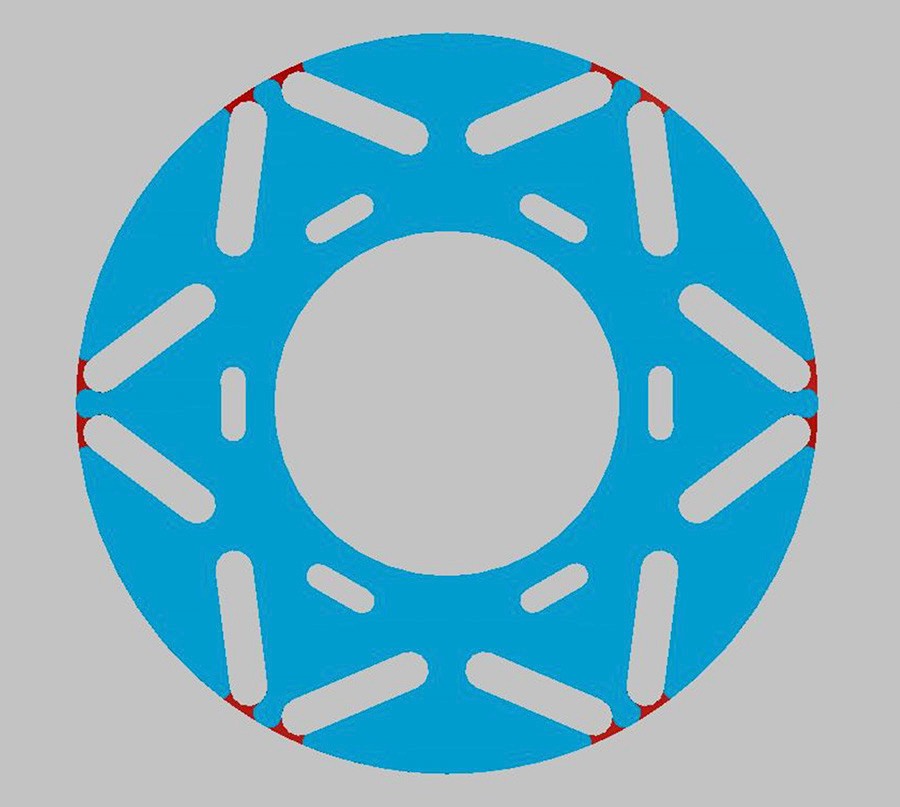

誘導加熱でのスチールローターの内径加熱

スチールローターの乾燥

モーターを効率よく動かすために必要な厳しい公差で加工された後、スチールローターアセンブリが誘導加熱により加熱され加工液を除去します。

誘導加熱は閉ループ制御により、ローターの温度を厳密に制御できます。

前工程の加工液の量がワークによって異なるため、特殊なアルゴリズムによる PID 制御ループを使用して、ローターアセンブリの過熱を防ぎます。

ローターとステーターへのワニス、ワックス

銅線とステーターラミネートの間の振動をなくすため、またはラミネートの溝内で銅線がずれるのを防ぐために、ワニスやワックス、エポキシを使用して空いた隙間を埋める必要があることがよくあります。

スチールラミネートが室温にある場合、充填材はあまり流れず止まってしまいます。スチールラミネートと銅線を加熱すると充填材の流れが促進されます。これにより、ローターやステーターへの汚染物質の侵入を防ぎ、巻線の剛性を高め、熱を逃がすことができます。

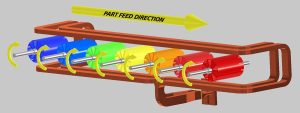

移動コンベアや送りネジ式の装置においては、チャンネル式コイルを使用することで 、多数のワークが一度に加熱されます。

ワークがコイルの長さ全体を移動するとき、緩やかな熱入力により、全体の温度が均一に上昇します。

大きなワークは、チャンネル式コイルを使用した加熱では移動させることができません。

内部から加熱するコイルは、ワークのラミネートスタックの高さに合わせて特別に設計すれば、加熱サイクル中に静止させることができます。

このようなコイルを設計する際には、アセンブリの端部を過熱したり、加熱不足にならないように注意したりする必要があります。

ワークの設計や構造上、ラミネートを外側から誘導コイルで加熱できるケースは少ないですが、このタイプのコイルは非常に効率が良いため、より小型の誘導加熱電源を使用できます。

ワークに均一な熱を与えるために、銅の巻き間隔を調整する必要があります。

左記写真の場合、ワークの外径とコイルの内径の間に余裕があるため、自動処理システムが可能になります

バッテリー製造

バッテリーパックは、蓄えたエネルギーを機械 的なエネルギーに変換して車輪に供給します。

一般的な電気自動車には、このエネルギーを供給するために、たくさんのバッテリーが接続されています。

誘導加熱は、バッテリーケースを加熱するために使用され、最も重要なアプリケーションは、バッテリーの内部材を入れる前に水分を除去することです。

チャンネル式コイルを使用して、バッテリーケースを連続的に加熱することができます。

また、個々のバッテリーをはんだ付けして、セルを形成するアプリケーションもあります。

ヒューズ製造

電気自動車は、その名前が示すように、表示、安全、照明、空調、動力など、その機能すべてを電気エネルギーに依存しています。主電源バッテリーを万が一から保護することがますます重要になってきています。そのため、これらすべての回路を保護するためにヒューズが使用されており、ヒューズの製造に誘導加熱が使用されています。

アプリケーションは、フィラメント上のはんだの溶解、フィラメントをエンドキャップにはんだ付けする、など多岐にわたります。

バッテリー冷却回路のろう付け

電気自動車用バッテリーでは、バッテリーからのエネルギーの放電により熱が発生し、エネルギー需要が高くなるほど、より多くの熱が 生成されます。

また、バッテリーの温度が異なれば放電速度も異なるため、過熱の可能性が高くなります。

そのため、バッテリーを冷却することで、安全性と最高のパフォーマンスを実現します。

冷却回路の材料はアルミニウムが選ばれています。アルミニウムの冷却チャンネルは長尺で押し出すことができますが、これらのチャンネルの端は、冷却液を導入・除去するために従来のチューブと接続する必要があります。このようなアルミニウム製冷却水路の端部は、さまざまな作業条件下で、漏れを防止し、安全性を維持するために接合する必要があります。

アルミニウムチャンネルに端部継手を接合する方法として、ろう付けが一般的に用いられています。

誘導加熱コイルは、接合される2つのワークが同時にろう付け温度に達することで、最良の接合が達成されるため、端部継手とチャンネルに均一な温度を供給するように設計されますが、2つのワークの質量に大きな差があるため、コイルの設計は非常に重要です。

金属とプラスチックの接合

最近の車は、ヘッドライトやテールライト、グリル、バンパーなど、多くのパーツがプラスチックで作られています。

これらのプラスチックは、さまざまな強度や性能の要件に合わせて調整することができます。

プラスチックは丈夫で軽量ですが、電気自動車の構造に固定するのは困難です。

そこで、外面に特殊なローレット加工を施した金属製の小型インサートを、プラスチック部品に装着しています。

誘導加熱により金属インサート(真鍮、鋼、アルミニウム)を加熱することで、プラスチックアセンブリに無理なく押し込むことができます。

炭化ケイ素(SiC)製造

モーターを駆動するため直流バッテリー出力を交流信号に変換するために使用される半導体デバイスの製造に、誘導加熱が使われます。

PVT(物理的蒸気輸送法)はその一つで、原料を黒鉛製のるつぼの中で加熱して溶解します。

誘導加熱装置は、るつぼの底部に多くの熱を供給し、るつぼの上部には少ない熱を供給するように設計されています。

この勾配によって、溶けた液体が気化し、温度の低いところで凝縮させることができます 。

半導体の種結晶は、るつぼの上部で生成されます。凝縮した蒸気によって結晶が成長し、その後の工程で半導体が製造されます。

るつぼの中には、粉末の原料や種結晶があります。

誘導加熱により、原料の加熱を制御して溶融物を生成すると同時に、種結晶の温度を上昇させることができます。この誘導加熱コイルの位置が、るつぼ内の必要な温度分布を達成するために重要です。

蒸気の凝縮を促進するには、種結晶がある上部の温度をわずかに低くする必要があります。

誘導加熱装置は、温度計や温度調整器などの温度測定と監視により、容易に制御化可能です。

カタログ:電気自動車(EV)製造

電気自動車製造のカタログにつきましては、「お問い合わせフォーム」よりご遠慮なくお問い合わせください。