誘導加熱(IH)によるろう付け(ブレージング)の最大のメリットは、作業者によるバラつきがないということです。

ワークに最適なコイル設計や出力制御により、再現性の高いろう付けを容易に実現します。

トーチろう付け等では、その作業に熟練した技術(職人)が必要となります。

しかしながら、熟練ろう付け技術者を見つけるのは難しく、裸火は製造現場の規制と安全性の懸念を招きます。

そのようなリスクを排除できるのが、誘導加熱(IH)によるろう付けです。

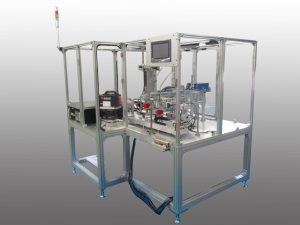

アロニクスの「IH(誘導加熱)式自動ろう付け機」は、投入口にワークをセットして、スイッチオン、の簡単運用でろう付けを自動的に処理します。

以下は、誘導加熱(IH)でよりきれいなろう付けをするための8つのポイントです。

1. 汚れを取りきれいにする事

洗浄する事の重要さ、つまりグリスなどの油汚れをとりパーツ表面の酸化膜を取ることの大切さは、強調してもしすぎることはありません。

表面の仕上げは、ろう材の流れに影響を与え、荒く錆びた表面では接合部をはみ出してろう材の合金の塊ができてしまいます。

2. 適切な接合精度

ぴったりとした接合面は、パーツの間の熱伝導が改善される為、過剰な加熱を防ぎます。

また、接合のためのろう材が少なくてすみます。

良好な仕上がりのろう付け(ロー付け)に必要な、適切な接合部のクリアランスは1/80~1/200mm程度です。

3. 均一な加熱

ろう付けにおいては、接合されるパーツは接合面が均一に加熱されなくてはなりません。

厚くて大きなパーツを薄くで小さなパーツに接合する場合は、誘導加熱のコイルをエネルギーができるだけ大きなパーツに向かうように設計、調整されることが必要です。

4. 熱膨張の差

接合される二つの異なる材料の熱膨張に差がある場合、問題となる事があります。

特に、ブラスのパーツがスチールのパーツの内側におかれる場合です。

冷却されていく段階でブラスは収縮しスチールから離れるため、ろう付けした部分にクラックが入ることがあります。

同じことが、スチールとタングステン・カーバイトの間で起こります。

この材料はカッティングツールなどに一般的に使用されるものです。

5. 管の接合

ワークコイルは、外側の管が加熱により拡がって内側の管から離れたりしないよう、外側の管と内側の管が両方とも均一に加熱されるように設計、調整されることが必要です。

6. ろう材の位置

銀ろうアロイは650°C以上で非常によく溶け、加熱されている方向に流れます。

リング状のろう材が使われている限りにおいては、ろう材が直接誘導加熱されることを防ぐ為に、ろう材の一部分または全体を面取り仕上げした凹みに置かれるようにすることが必要です。

また、ろう材がろう付け(ロー付け)温度にならないうちに溶けると危険でもあります。

ろう材は、切れ目の無いループ上のリングより誘導加熱されにくい、一箇所を切ったオープンリング状がよいでしょう。

リングはまたパーツにぴったりとフィットさせることが必要で、接触面積を大きくするために必要に応じて平らに伸ばします。

場合によっては、太い径のろう材のリングより細い径のろう材のリングを二つ使うことが推奨されます。

7. 時間

パワーの設定と正確な加熱時間は通常実験的に決められます。

加工部品が一度決まると、外部から温度調整をすることなく一貫した加工品質を保とうとします。

その為、一つ一つ部品を加工するよりも必要な生産レートを達成する為にいくつかの部品を同時に加熱する方法をとります。

8. 冷却

生産レートについて考える時、加熱時間のことばかり考えて冷却時間のことを忘れがちです。

このことは多くのアプリケーションでいえる事ですが、大きなパーツの場合、加熱時間を超えるほどの時間は必要ありません。

冷却時間は圧搾空気などを利用することにより少なくすることができます。